橋梁支座

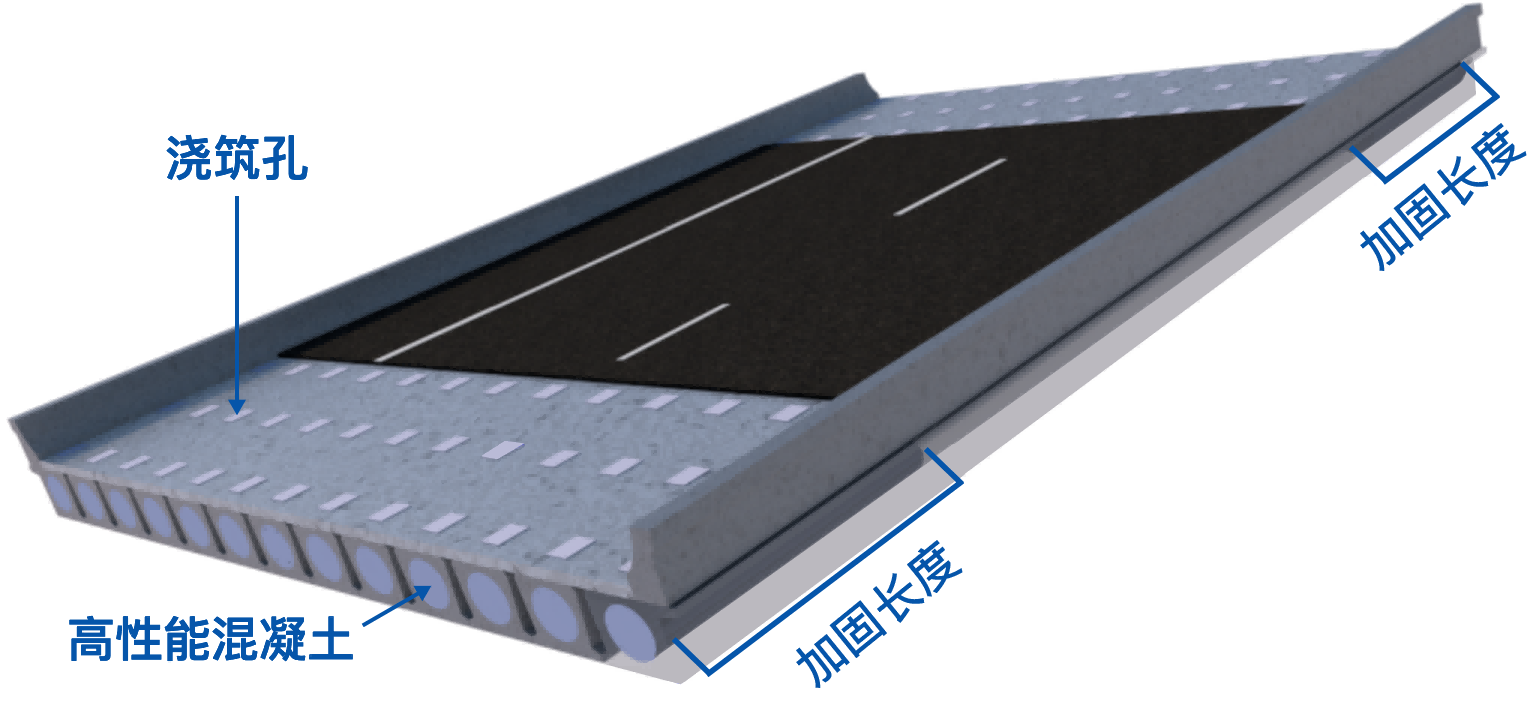

針對空心板梁橋抗剪承載力不足所導(dǎo)致的腹板斜裂縫病害,提出在空心板梁端部空腔內(nèi)植筋并澆筑高性能自密實混凝土的方法���,

增大梁端受力截面����,有效提高空心板梁抗剪剛度�。經(jīng)實橋荷載實驗驗證����,本技術(shù)將空心板梁抗剪承載力提高40%以上,

同時有效阻止腹板裂縫擴展����,提高了加固部位與結(jié)構(gòu)整體性及長期耐久性。

技術(shù)先進性

極大提高空心板梁橋抗剪承載力及剛度

解決常規(guī)抗剪加固措施難以有效開展的難題

施工便捷����、高效

本技術(shù)獲發(fā)明專利2項��,其中《一種基于高性能復(fù)合材料的空心板梁抗剪加固方法》��,

專利號ZL202010435184.X,獲得2022年南京市優(yōu)秀發(fā)明專利獎,相關(guān)研究成果經(jīng)中國公路學(xué)會定達到國際領(lǐng)先水平�����。

相關(guān)案例

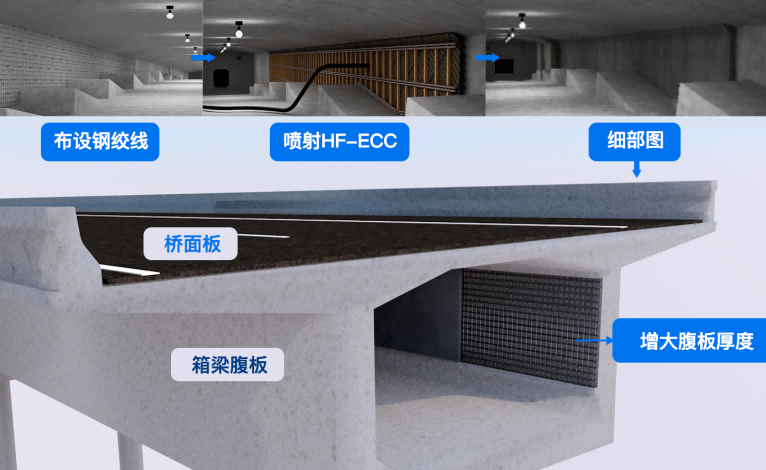

基于噴射型ECC的箱梁腹板抗剪/彎增強技術(shù)

針對箱梁橋腹板抗剪與抗彎開裂及承載力不足的問題,開發(fā)基于噴射HF-ECC與分散式預(yù)應(yīng)力鋼絞線的箱梁腹板抗剪/彎增強技術(shù)����,

有效解決長期困擾腹板加固用材料易開裂��、效率低的技術(shù)難題,相對傳統(tǒng)混凝土腹板增厚可將增厚厚度降低30%以上�����,

噴射HF-ECC和預(yù)應(yīng)力鋼絞線協(xié)同增強效果顯著����,可實現(xiàn)不中斷交通的施工,噴射施工便捷高效��。

技術(shù)先進性

抗剪���、抗彎組合加固

避免局部應(yīng)力集中問題

解決同類腹板增厚易開裂問題

相關(guān)案例

基于K桁架的組合梁橋橫向增強技術(shù)

針對組合梁橋后澆帶損傷和“單板”受力問題�����,并鑒于現(xiàn)有混凝土橫隔板橫向增強技術(shù)交通封閉時間長��、橋梁自重增加大���、施工工藝復(fù)雜等弊端,

研發(fā)基于K桁架的組合梁橋橫向增強技術(shù)��。本技術(shù)在幾乎不增加橋梁自重的前提下大幅改善其局部變形和荷載橫向分布����,

最不利工況下變形降低30%以上,有效解決了后澆帶開裂及“單板”受力問題�����。同時本技術(shù)可在不中斷交通的條件下施工��,不影響正常交通運營�。

技術(shù)先進性

構(gòu)件預(yù)制生產(chǎn),現(xiàn)場裝配連接

鋼��、混組合構(gòu)件共同協(xié)作受力

施工便捷����、不中斷交通

相關(guān)案例

高抗擾動橋梁拼寬與加固技術(shù)

針對現(xiàn)階段工程結(jié)構(gòu)修復(fù)材料抗擾動能相有限導(dǎo)致的復(fù)雜交通轉(zhuǎn)換和長時間交通封閉等問題,

在研究常見中小跨徑橋梁在車橋耦合振動動力特性及擾動損傷機理的基礎(chǔ)上研發(fā)基于混雜纖維復(fù)合凝膠材料的高抗擾動體系�,

實現(xiàn)在高抗擾動橋梁拼寬與加固技術(shù)開放交通條件下的高抗擾動橋梁拼寬與加固。

技術(shù)先進性

擾動敏感期調(diào)控

擾動損傷閾值增強

擾動后材料微觀初始缺陷自愈合

相關(guān)案例

空心板梁空腔注漿加固

空心板梁橋由于結(jié)構(gòu)簡單�����、施工便捷、設(shè)計可標準化等優(yōu)點��,在我國公路尤其是高速公路的中小跨徑橋梁中應(yīng)用廣泛���。

然而��,由于超載���、長期疲勞作用等原因,空心板梁橋在運營過程中逐漸顯現(xiàn)出典型的開裂病害��,

即因抗剪承載力不足產(chǎn)生的腹板斜裂縫極易快速發(fā)展�,并延伸至梁底,與底板裂縫相連形成貫通縫��,從而導(dǎo)致結(jié)構(gòu)存在脆性破壞風(fēng)險���,

嚴重危及橋梁承載能力和運營安全性?���,F(xiàn)基于汾灌高速淮沭新河跨隴海鐵路大橋的抗剪加固工程����,介紹空心板梁空腔注漿加固方案的應(yīng)用�。

1. 橋梁概況

淮沭新河跨隴海鐵路大橋橋梁中心樁號K823+117����,主線與G311����,隴海鐵路、淮沭新河均正交����,橋梁斜度為0°,上部結(jié)構(gòu)型式為(8×25m+7×25m)部分預(yù)應(yīng)力砼連續(xù)箱梁+8×20m預(yù)應(yīng)力砼空心板+3×(6×25m)部分預(yù)應(yīng)力砼連續(xù)箱梁��,全橋共六聯(lián)�,總長992.28m。

2. 存在問題

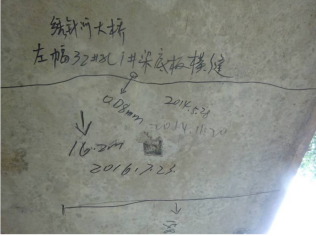

經(jīng)2019年橋梁檢測發(fā)現(xiàn)�����,在長期重載交通下�����,全橋空心板梁箱室外腹板共有265條“倒八字”斜向裂縫,裂縫寬度在0.04mm~0.12mm之間�,長約0.5m~2.2m。裂縫主要位于空心板梁端3m范圍內(nèi)����,有25條L形裂縫,有1條U形裂縫��。右幅共有L形裂縫16條��,總長17.7m����,縫寬為0.04-0.12mm;有1條U形裂縫���,長1.6m����,最寬處0.10mm����。右幅底板共有橫向/斜向裂縫13條,總長6.3m,縫寬為0.04-0.10mm��。左幅共有L形裂縫9條,總長10.5m��,縫寬為0.04-0.14mm。左幅底板共有橫向/斜向裂縫2條�,總長2.2m,縫寬為0.08mm���。對于此類病害�,

傳統(tǒng)的體外預(yù)應(yīng)力加固����、梁底貼鋼板及碳板、鋪裝層改造等手段主要集中在抗彎加固�����、鉸縫加固等方面,難以有效解決抗剪不足的問題��。

3.工程案例與技術(shù)實施

該橋原計劃于2019年5月拆除重建�����,預(yù)計工期8個月�����,需要耗費大量人力����、物力與財力。我公司在前期研究的基礎(chǔ)上�,結(jié)合自主研發(fā)的高性能自密實無收縮水泥基復(fù)合材料,提出空心板梁端部注漿抗剪加固方案��。本方案在空心板梁兩端頂板開孔�����,往空腔兩端灌注高性能自密實水泥基復(fù)合材料,以增大橋梁的受力截面�,提高空心板梁的抗剪承載力。

同時�,本方案也較好地改善橋梁的整體剛度、抗變形能力和承載能力����。具體的施工過程可分為以下步驟:

橋面瀝青層鑿除

橋梁頂板放線及開孔

空腔表面鑿毛

空腔內(nèi)植筋、鋼筋骨架安裝

空腔內(nèi)高性能混凝土材料澆筑

防水層及瀝青層鋪設(shè)

4.驗證效果

為驗證本方案的有效性�,我公司在該橋加固前后進行了實橋荷載實驗。試驗結(jié)果表明����,加固后該橋的主應(yīng)力降低50%以上。

在不同荷載條件下���,各板梁底部的應(yīng)變響應(yīng)均有不同程度的降低,降低幅度在20%至60%之間��。加固后橋梁的跨中撓度降低10%-25%����。

此外,我公司還安裝了結(jié)構(gòu)健康監(jiān)測系統(tǒng)對該橋進行近三年的長期跟蹤和數(shù)據(jù)分析���,

到目前為止該橋運營狀況良好�,空心板梁空腔注漿的加固長期有效性得到驗證。

5.意義及推廣

本方案從國家對交通結(jié)構(gòu)安全性的重大戰(zhàn)略需求出發(fā)�,致力于提升在役空心板梁橋的安全運營和服役性能,

突破多項技術(shù)瓶頸�,推動我國公路橋梁性能提升技術(shù)的快速發(fā)展,實現(xiàn)橋梁結(jié)構(gòu)長壽命�����、高安全�����、可持續(xù)發(fā)展的目標����。

現(xiàn)已成功應(yīng)用于沈海高速、連霍高速�、沿江高速等近十條高速公路超百余座橋梁,

有效避免了類似淮沭新河大型空心板梁橋拆除重建的問題���,產(chǎn)生直接經(jīng)濟效益達數(shù)千萬元����,節(jié)約大量社會資源。

<<返回

基于噴射型ECC的箱梁腹板抗剪/彎增強

測試1

測試2

測試3

<<返回

基于K桁架的組合梁橋橫向增強

組合梁橋廣泛應(yīng)用于我國高速公路橋梁中�,在實際運營過程中,由于橫向聯(lián)系的存在����,各個主梁之間協(xié)同工作、共同受力����,

展現(xiàn)出較好的整體性。然而����,由于設(shè)計、施工和使用等方面的原因����,我國組合梁橋普遍存在橫向聯(lián)系不足的病害,

有些甚至出現(xiàn)單板(梁)受力的情況�,嚴重危及橋梁的運營安全性能����。

現(xiàn)基于汾灌高速繡針河大橋橫向加固工程,介紹基于K桁架的組合梁橋橫向增強方案的應(yīng)用��。

1.橋梁概況

汾灌高速公路繡針河大橋2002年10月建成通車,樁號為K760+136����,橋梁全長997.72m,跨徑組成為2×(6×30)+3×(5×30)+6×30m�����,

上部為裝配式預(yù)應(yīng)力混凝土連續(xù)箱梁����,下部結(jié)構(gòu)為樁柱式橋墩。橋梁設(shè)計荷載為汽-超20��;掛-120��;橋梁分幅設(shè)置����,

橋面布置為0.5m(外護欄)+12m(人行道)+1m(內(nèi)護欄)+1m(中央分隔帶)+1m(內(nèi)護欄)+12m(行車道)+0.5m(外護欄),橋梁全寬為28m���。

2.存在問題

2011年定期檢查中發(fā)現(xiàn)�����,全橋橫隔板存在9條豎向裂縫�����,濕接縫存在98條橫向裂縫�。

2012年腹板豎向裂縫多達65條,總長約76m����,腹板還出現(xiàn)2條縱向裂縫,箱梁底板出現(xiàn)1條縱向裂縫����,

橫隔板豎向裂縫增至14條。2013年項目組對橋梁部分裂縫進行封閉����,但底板仍有1條縱向裂縫,豎向裂縫進一步增至233條����,

橫隔板豎向裂縫經(jīng)過加固處理,但仍新增3條豎向裂縫��,橋梁濕接縫存在49條橫向裂縫����。

2014年,橋梁病害繼續(xù)發(fā)展�����,箱梁底板橫向裂縫增至12條��,底板縱向裂縫增至5條��,腹板豎向裂縫發(fā)展至571條����,同時腹板新增2條縱向裂縫和1條U型裂縫,

橫隔板豎向裂縫增至49條����。常規(guī)檢查結(jié)果表明:在運營過程中梁體底板出現(xiàn)較多橫向裂縫、腹板斜向裂縫����、豎向裂縫,而且裂縫一旦出現(xiàn)���,發(fā)展較為迅速�,

且常規(guī)加固手段無法滿足橋梁的正常運營需要,嚴重危及橋梁結(jié)構(gòu)的安全�����。

3.工程案例與技術(shù)實施

針對橫向聯(lián)系不足的病害���,一般運用增大截面����、體外預(yù)應(yīng)力加固����、粘貼加固、增設(shè)橫隔板和橋面鋪裝加固等方法加以解決����,

但都會出現(xiàn)交通中斷、加固效果不明顯����、加固方法作用短等問題。為徹底解決以往加固手段的弊端�,我公司提出基于K桁架的組合梁橋橫向增強方案,并使用自主研發(fā)的高性能自密實微膨脹水泥基復(fù)合材料,對K桁架內(nèi)部進行填充����。本方案可以顯著提高橋梁的橫向剛度��,增強主梁間的橫向聯(lián)系�,使橋梁的整體性得到加強,橋梁的各主梁處于協(xié)同受力的狀態(tài)����,大大增加橋梁的使用壽命,降低主梁的裂縫和撓度��。

經(jīng)與相關(guān)管理����、設(shè)計與養(yǎng)護單位研討會商后,使用本方案對橋梁進行預(yù)防性加固�����,取得較好的效果���。具體施工過程可分為以下步驟:

鑿毛和清理箱梁表面的設(shè)計部位

安裝K桁架的墊板

在設(shè)計部位�,安裝厚度為35mm的鋼板

安裝K桁架的通長橫梁

安裝K桁架的支撐

在K桁架內(nèi)部灌注高性能自密實微膨脹水泥基復(fù)合材料

4.驗證效果

加固前后的測量數(shù)據(jù)對比表明,梁底的應(yīng)變降低50%以上�����,梁底的撓度降低20%以上���,結(jié)果驗證了方案的有效性和技術(shù)的先進性�����。

同時����,使用健康監(jiān)測系統(tǒng)對該橋進行近三年的長期跟蹤和數(shù)據(jù)分析����,目前橋梁運營狀況良好,

基于K桁架的組合橋梁加固方案長期有效性也得到保證��。

5.意義及推廣

十三五和十四五期間�,江蘇就有多條高速公路有待拓寬,大量組合梁橋使用荷載急需提高�����,

因此本方案的推廣對解決此類問題具有重要價值和現(xiàn)實意義。

目前���,本方案已在江蘇省內(nèi)近30余座橋梁上成功使用��,節(jié)約大量社會資源��。

<<返回

高抗擾動橋梁拼寬與加固

由于我國經(jīng)濟和社會的快速發(fā)展,原有高速公路的設(shè)計通行能力無法滿足未來交通增長的需求��。

相對于直接大規(guī)模興建���,尤其是在高人口密度��、經(jīng)濟發(fā)達的區(qū)域建設(shè)新的高速公路���,其經(jīng)濟和社會投入將耗資巨大,

相比而言���,更加合理的方式是對原有線路的拓寬�����。因此�,道路和橋梁加固、拓寬是保證未來交通增長需求的必須手段����。

現(xiàn)基于京滬高速江蘇段的拓寬工程,介紹高抗擾動橋梁拼寬與加固方案的應(yīng)用�����。

1.工程概況

京滬高速公路(G2)江蘇段分為沂淮段和淮江段�����,采用平原微丘區(qū)四車道高速公路標準����,

設(shè)計速度120km/h,路基寬度28m����。京滬高速公路(G2)江蘇段全線由雙向四車道擴建為雙向八車道,路基標準寬度擴增為42m��。

綜合項目擴建條件��,采用以“雙側(cè)拼寬為主�����、局部分離為輔”的總體擴建方案。

2.存在問題

京滬高速公路的橋梁建設(shè)時間較早�,設(shè)計規(guī)范標準較低,比如空心板及組合箱梁等結(jié)構(gòu)尺寸偏小���、配筋量偏低���。實際運行監(jiān)測表明:相對江蘇省內(nèi)滬寧高速、汾灌高速�、沿海高速等其他高速公路���,京滬高速江蘇段的交通流量大���,重車比大,橋梁總體運營狀況較差���。

與此同時����,國內(nèi)已拓寬的橋梁在營運一段時間后也出現(xiàn)一些典型問題��,如橋面拼接處產(chǎn)生縱向通縫,

影響橋面美觀和行車安全����、由于新老橋結(jié)構(gòu)差異、收縮徐變�,橋梁拼寬后梁體發(fā)生橫向移動,拼接處滲水等���。

這類病害需要根據(jù)待擴建高速橋梁的結(jié)構(gòu)特點�����,以及車輛荷載����、環(huán)境�����、地質(zhì)條件���、施工方案等因素進行綜合研究才能有效緩解��。

此外��,橋梁拼寬作業(yè)普遍需要長時間封閉交通進行施工作業(yè)�,這不可避免會對整體通行造成極大影響。

而傳統(tǒng)混凝土在開放交通下施工往往伴隨著基體內(nèi)部的初始損傷���、鋼筋粘結(jié)的性能退化���,

新老混凝土的結(jié)合面開裂等一系列缺陷,從而嚴重削弱拼寬體系的正常使用和耐久性能�����。

3.工程案例與技術(shù)實施

該工程原計劃于2019年3月開始分段封閉施工作業(yè)���,但由于現(xiàn)場處于低溫、大風(fēng)環(huán)境����,普通水泥基材料無法滿足48小時開放交通要求,

而現(xiàn)有特種水泥材料存在耐久性不足的缺陷問題�。在此情況下,我公司以混雜纖維設(shè)計��、復(fù)合膠凝材料水化體系調(diào)控技術(shù)為基礎(chǔ)�,

自主開發(fā)超早強抗擾動水泥基特種材料�����,并提出精細化橋梁快速拼寬施工方案�����。本方案通過優(yōu)化調(diào)整施工組織作業(yè)順序�,

精細化施工控制方案���,從而確?���,F(xiàn)場施工質(zhì)量與質(zhì)量檢測標準�,并能滿足低溫早期強度,后期高強和良好的抗擾動能力��。

經(jīng)與相關(guān)管理��、設(shè)計與養(yǎng)護單位溝通后��,使用本方案對該工程線路上典型的中小跨徑橋梁實施拼寬作業(yè)����。

4.驗證效果

為驗證本方案的有效性��,我公司開展大量的材料-構(gòu)件-結(jié)構(gòu)多尺度振動試驗���。

室內(nèi)試驗和現(xiàn)場結(jié)果表明,所研發(fā)的材料和技術(shù)可在5℃低溫環(huán)境下����,實現(xiàn)1天內(nèi)達到開放交通的目標,封閉施工的時間遠遠低于原方案的預(yù)期���。

同時����,開放交通的情況下���,也能實現(xiàn)早強�����、抗擾動、高抗裂���、補償收縮性能�,滿足濕接縫體系高性能化目標。

此外����,在隨后建成服役的3年管養(yǎng)運維中,未出現(xiàn)降低結(jié)構(gòu)耐久性能的結(jié)構(gòu)裂紋����。

5.意義及推廣

本方案在保證結(jié)構(gòu)安全耐久的前提下,從滿足國家保通�、保運營的戰(zhàn)略需求出發(fā),致力于結(jié)構(gòu)的安全運營和服役性能�����,

突破多項技術(shù)瓶頸�����,推動我國公路橋梁拼寬材料�����、施工技術(shù)領(lǐng)域的快速發(fā)展���,

有效解決封閉交通給重大交通樞紐干線造成的巨大經(jīng)濟損失和社會壓力��,進而實現(xiàn)橋梁結(jié)構(gòu)長壽命���、高安全��、可持續(xù)發(fā)展的目標��。

<<返回